- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

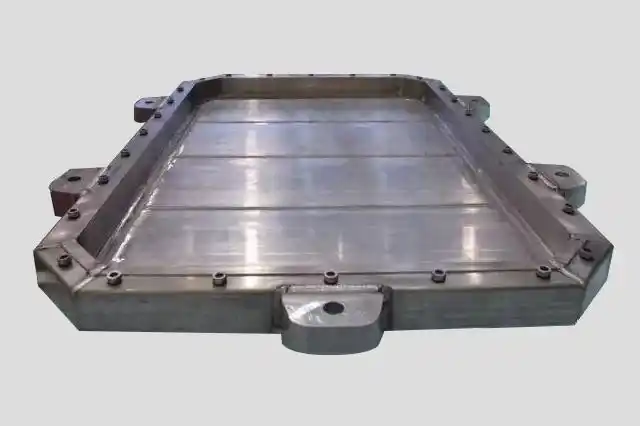

Batteriefächer

Xiamen Hongyu Intelligent Technology Co., Ltd. ist ein produktionsorientiertes Unternehmen, das sich auf die Herstellung von Batterieträgern spezialisiert hat. Es ist bestrebt, den Kunden qualitativ hochwertige Lösungen anzubieten. Das Unternehmen verfügt über zahlreiche Qualifikationen und Patente und legt stets Wert auf Kundenservice und Produktqualität. Die von HY hergestellten Autobatteriehalter sind in verschiedenen Formen und Standards erhältlich und können je nach Kundenwunsch maßgeschneiderte Dienstleistungen für verschiedene Fahrzeugmodelle anbieten.

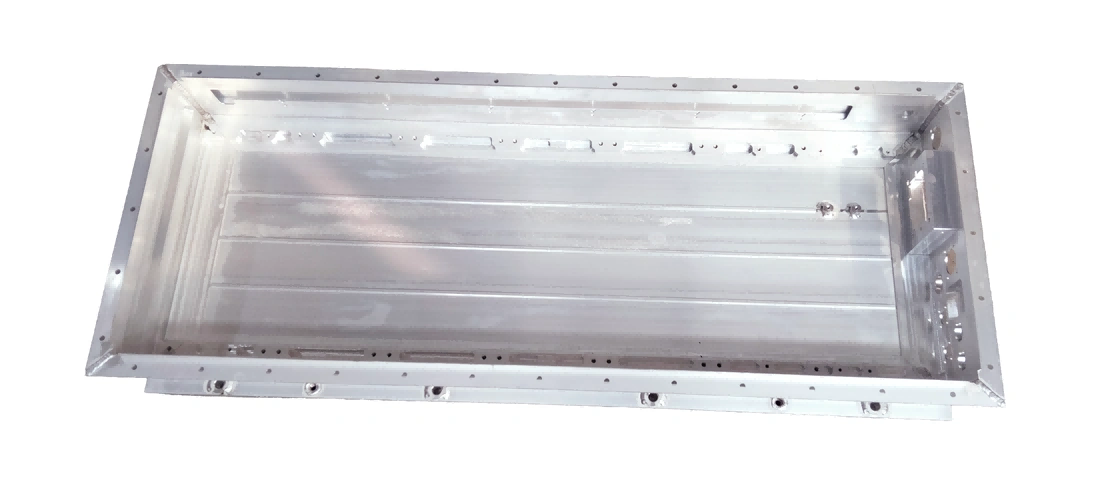

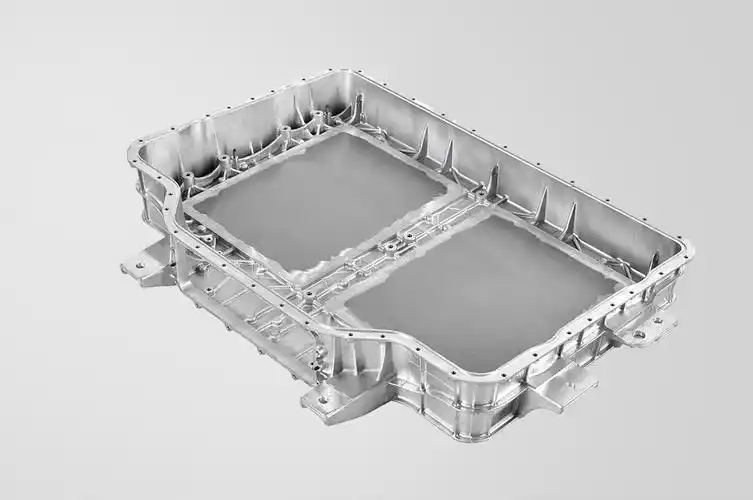

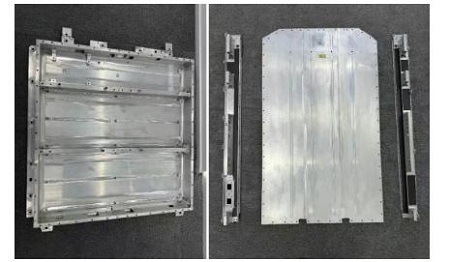

Prozess: Gießen, Präzisionsbearbeitung, Schweißmontage

Oberflächenbehandlung: Vorverzinkung, Passivierung

Modell: individuell

Anfrage absenden

Xiamen Hongyu Intelligent Technology Co., Ltd. ist ein professioneller Lieferant von Batterieträgern, der sich auf die Bereitstellung von hochwertigem Zubehör für Automobile, Schiffe und neue Energien spezialisiert hat. Wir unterstützen OEM/ODM-Dienste. Unser Unternehmen verfügt über mehr als 2.000 Arten von Lagerartikeln und ein umfassendes und wissenschaftliches Qualitätsmanagementsystem. Die Fabrik erstreckt sich über eine Fläche von mehr als 4.000 Quadratmetern und ist bestrebt, verschiedene Probleme zu lösen, auf die Benutzer während der tatsächlichen Nutzung stoßen.

Ja, es ist notwendig. Es bietet der Batterie eine sichere und stabile Plattform, schützt sie vor äußeren Beschädigungen und gewährleistet so die Sicherheit des gesamten Fahrzeugs.

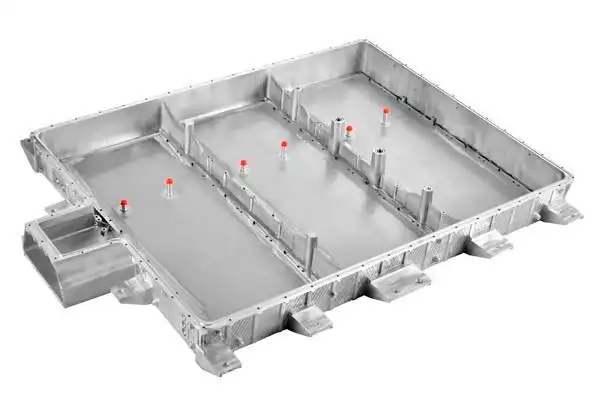

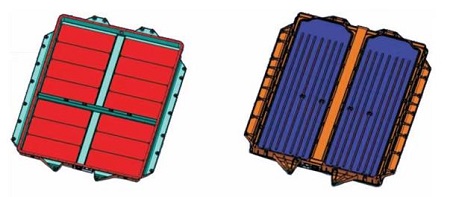

Derzeit werden die meisten herkömmlichen Autobatteriekästen durch die Kombination von Profilen durch Extrusionsschweißen oder Reibrührschweißen usw. hergestellt. Dieses Verfahren weist jedoch einige Nachteile auf, wie z. B. Schwierigkeiten bei der Verarbeitung komplexer Strukturen, schlechte Dichtungsleistung und relativ hohe Kosten. Neben dem Extrusionsschweißverfahren gehört auch die integrierte Druckgusstechnik zu den aktuellen Entwicklungsrichtungen. Obwohl es derzeit einen kleineren Marktanteil hat, verdient es dennoch Aufmerksamkeit.

Insbesondere im Bereich der New-Energy-Fahrzeuge hat die integrierte Druckgusstechnologie kontinuierlich ihr Potenzial in Bezug auf Teileleistung, Produktionseffizienz und Herstellungskosten unter Beweis gestellt. Mit dem Trend zur Gewichtsreduzierung in der Automobilindustrie haben Aluminium- und Magnesiumlegierungen Stahlwerkstoffe als gängige Wahl abgelöst. Dazu gehören Teile wie Autobatterieträger, vordere Fächer und hintere Böden, die weit verbreitet sind. Durch die Nutzung der hohen Präzision, hohen Effizienz, Steuerbarkeit und hohen Materialausnutzungsrate des integrierten Druckgusses ist es zu einem Vorreiter bei der Erforschung der Leichtbautechnologie geworden.

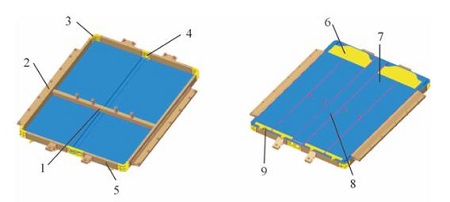

Das nationale Qualitätskontrollzentrum hat mehrere Sicherheitsstandards für den Bereich Autobatterien eingeführt, die Aspekte wie Kollisionssicherheit, Haltbarkeit, Nutzungsfestigkeit, Vibration usw. abdecken. Die meisten Prüfgegenstände zielen hauptsächlich auf den Autobatterieträger ab. Daher trägt dieser Teil am meisten zur Steifigkeit der Fahrzeugkarosserie bei und ist auch ein wichtiger Aspekt bei der Strukturkonstruktion. Hochfeste Aluminiumdruckgusslegierungen eignen sich nicht nur hervorragend für Druckgussverfahren, sondern weisen auch Eigenschaften wie geringe Dichte, hohe Festigkeit, Korrosionsbeständigkeit und gute Wärmeleitungsleistung auf. Es ist derzeit das bevorzugte Material. Wir analysieren die Strukturfestigkeit durch Statik und optimieren die Schwachstellen der Batteriewannenstruktur durch Drucksimulation. Insbesondere beim Füllvorgang der Aluminiumdruckgussflüssigkeit im hinteren Bereich besteht das Problem einer unzureichenden lokalen Fließfähigkeit, was zu einer inkonsistenten Querschnittsfestigkeit führt. Durch Erhöhung des Drucks und das Hinzufügen von Strömungskanälen können wir den Strömungsquerschnitt vergrößern und die endgültige Umformqualität verbessern.

Die Kanten und mittleren Querrippen des Batterieträgers weisen eine relativ hohe Steifigkeit auf, der mittlere Teil ist jedoch naturgemäß ein Schwachpunkt, da er keine horizontalen und vertikalen Rippen hinzufügen kann. Um die Steifigkeit des Mittelteils zu erhöhen, haben wir eine konkav-konvexe Zwischenstruktur entworfen, die Wandstärke entsprechend erhöht, um die strukturelle Festigkeit zu erhöhen, und durch Festigkeitstests festgestellt, ob sie die Anforderungen des Festigkeitsdesigns erfüllt.

Tests in der Tiefsee

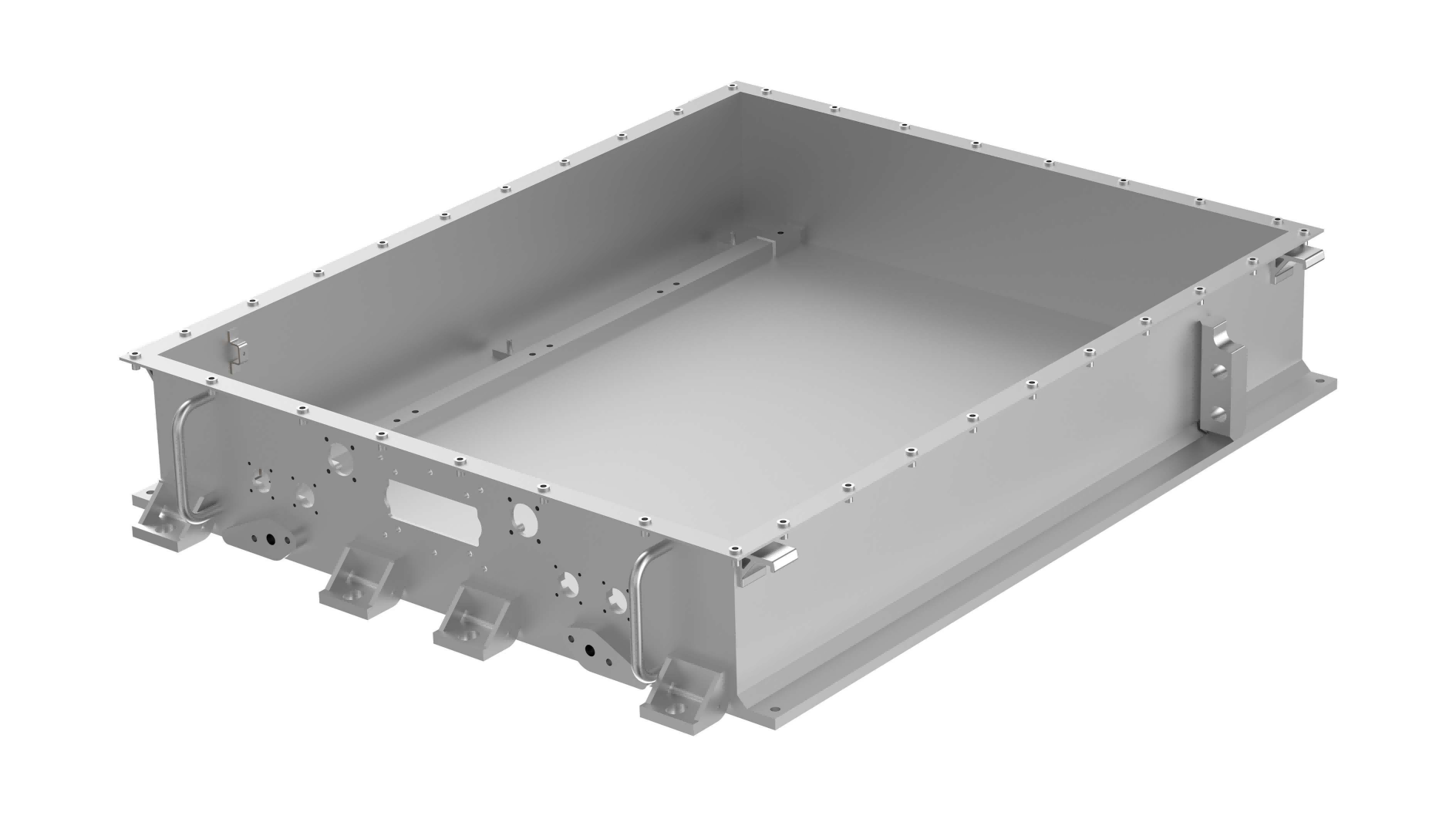

Die wichtigsten Kernprobleme, mit denen der Batteriekasten für Boote derzeit konfrontiert ist, sind folgende. Erstens besteht die Forderung nach Wärmeableitung. Boote verwenden größere Energiebatterien und erzeugen viel Wärme. Dies stellt eine große Herausforderung für die Wärmeableitung dar. Dann ist da noch das Arbeitsumfeld. Der Wasserdampf und der Salznebel auf See- und Meeresoberflächen weisen extrem hohe Korrosionskonzentrationen auf. Gleichzeitig schwankt die Temperatur stark und die Wasseroberfläche ist höchst instabil und instabil. Dies stellt weitere hohe Anforderungen an das Wärmeableitungssystem und die korrosionsbeständige Struktur. Um solch rauen Bedingungen standzuhalten, sind die Standards für den Bootskörper daher noch strenger.

Basierend auf diesen Fragen müssen die wichtigsten Designrichtungen für den aktuellen Schiffsbatterieträger neben Leichtbau und Wärmeableitungsleistung auch die Korrosionsbeständigkeit berücksichtigen. Insbesondere nachdem die Schale durch Meerwasser oxidiert ist, wird die Wärmeableitungseffizienz verringert. Nach umfassenden Überlegungen gehört derzeit auch die Aluminiumlegierung zu den ersten Wahlmöglichkeiten.

FAQ

Was ist Gruppe 31 für Batterien?

Gruppe 31 ist eine vom International Battery Council (BCI) formulierte standardisierte Größenklassifizierung mit festgelegten Größenstandards und elektrischer Leistung. Es wird häufig in Anwendungen wie Freizeitfahrzeugen, Schiffen, Nutzfahrzeugen, Solarenergie und Industrieanlagen eingesetzt. Für diese Spezifikation haben wir einen speziellen Batteriekasten der Gruppe 31 entwickelt und bieten auch maßgeschneiderte Dienstleistungen an, die auf den tatsächlichen Bedürfnissen der Benutzer basieren.

Was ist ein Batteriefach?

Es ist ein wichtiger Bestandteil des Stromversorgungssystems von Elektrofahrzeugen, hat vor allem eine Schutzfunktion und sorgt dafür, dass der Akku im täglichen Gebrauch sicher und schadensfrei funktioniert.

Ist ein Batteriefach notwendig?

Ja, es ist notwendig. Es bietet der Batterie eine sichere und stabile Plattform, schützt sie vor äußeren Beschädigungen und gewährleistet so die Sicherheit des gesamten Fahrzeugs.

Benötigt eine Lithiumbatterie ein Batteriefach?

Ja, für jede Art von Batterie sind Schutzvorrichtungen erforderlich. Sicherheit steht immer an erster Stelle.