- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

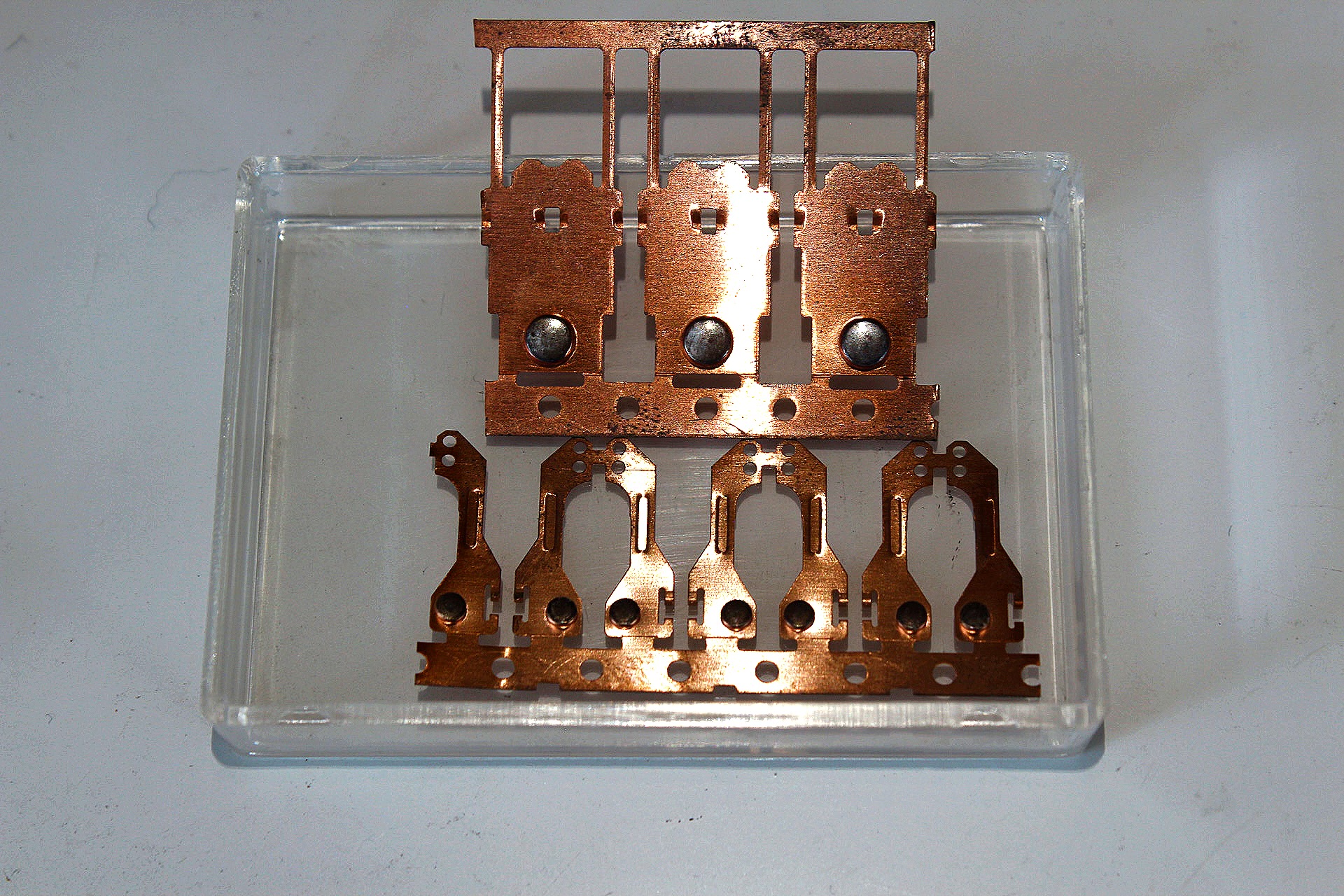

Stanztechnik

Beim Kaltumformen wird das Blech in die gewünschte Form gebracht. Die Standardtechnologie der Kaltumformung ist die Blechbearbeitung einschließlich Stanzen, Schmieden, Strangpressen, Walzen und Ziehen. Stanzen ist die beliebteste Kaltumformtechnologie in der Blechbearbeitung und wird in zahlreichen Branchen eingesetzt, darunter Automobil, elektronische Kommunikation, Luft- und Raumfahrt, Baubeschläge usw.

Was ist Metallprägung?

Beim Stanzen handelt es sich um ein Herstellungsverfahren, bei dem der Druck einer Stanzmaschine genutzt wird, um Metallspulen oder -platten auf einer geformten Form in die erforderliche geometrische Form umzuwandeln. Durch den Einsatz des Stanzverfahrens kann die Produktionseffizienz weitestgehend verbessert und präzise Metallstanzteile hergestellt werden. Durch die Optimierung von Prozessen, Systemen und Werkzeugen wird das Stanzen stärker industrialisiert.

Prägemaschine, Prägematrize und Stempel sind drei wichtige Komponenten im Prägeprozess. Für kundenspezifische Teile sind maßgeschneiderte Formen erforderlich. Senden Sie Muster oder Zeichnungen. Die Ingenieure von HY erstellen Ihnen eine kostenlose Bewertung und ein kostenloses Angebot. Sie denken vielleicht, dass die Metallplatte während des Stanzvorgangs viel Schnittabfall produziert. Mit der Weiterentwicklung der Technologie wird immer weniger Abfall produziert. Durch die Gestaltung der Matrizenzuführung entsteht kein Abfall.

Abhängig von der Komplexität des Teils kann die Herstellung jedes Teils viele Schritte erfordern, einschließlich Stanzen, Stanzen, Prägen, Bördeln und Biegen.

Welche Materialien können gestempelt werden?

Das Stanzen funktioniert bei Metallteilen sowie einigen Kunststoffen und Verbundwerkstoffen. Die folgenden Materialien werden häufig zum Stempeln verwendet:

·•Eisenteile

·•Aluminium

·•Kupfer

·•Messing

·•Titan

·•Nichrom

·•Polystyrol

·•Polypropylen

·•ABS

·•Kohlefaser

·•Aramidfaser

Arten von Prägeverfahren

Gemäß der Standard-Stanzpraxis gibt es vier Verfahren: progressives Stanzen, Vier-Slider-Stanzen, Tiefziehen und Kleinserien-Stanzen.

1. Progressives Stanzen

Das progressive Stanzen ist ein hocheffizientes Stanzverfahren, das häufig zur Herstellung komplexer Teile in großen Stückzahlen eingesetzt wird. Beim progressiven Stanzprozess durchläuft das Metallblech eine Reihe von Formstationen und führt nach und nach mehrere Stanzvorgänge durch, um schließlich die Herstellung des Teils abzuschließen.

Zu den Hauptmerkmalen des Folgestanzens gehören:

•Multi-Stationen-Design: Das progressive Stanzen ist mit mehreren Stationen ausgestattet, von denen jede spezifische Stanzvorgänge durchführt. Indem nacheinander verschiedene Arbeitsstationen durchlaufen werden, werden kontinuierlich mehrere Stanzvorgänge durchgeführt, um die Formung komplexer Teile abzuschließen.

•Automatisierter Betrieb: Beim progressiven Stanzen werden in der Regel automatisierte Geräte für den Betrieb eingesetzt, einschließlich Zuführung, Positionierung, Stanzung, Entladung und anderer Prozesse. Diese Automatisierung erhöht die Produktivität und Konsistenz und verringert die Möglichkeit menschlicher Fehler.

•Hohe Präzision und Wiederholbarkeit: Da jede Station die Position und Kraft des Stanzvorgangs präzise steuert, ist beim progressiven Stanzen eine hohe Präzision und Wiederholbarkeit möglich, sodass jedes Teil eine gleichbleibende Größe und Qualität aufweist.

•Schnelle Produktion: Durch progressives Stanzen kann kontinuierlich eine große Anzahl von Teilen in kurzer Zeit hergestellt werden, wodurch die Produktionseffizienz und der Output verbessert werden.

•Vielseitigkeit: Beim progressiven Stanzen können mehrere Stanzvorgänge gleichzeitig durchgeführt werden, z. B. Stanzen, Stanzen, Biegen usw., wodurch es für die Herstellung verschiedener Formen und Arten von Teilen geeignet ist.

Das progressive Stanzen wird häufig in der Automobilindustrie, in elektronischen Geräten, Haushaltsgeräten, der Luft- und Raumfahrtindustrie und anderen Bereichen eingesetzt und eignet sich besonders für die Herstellung komplexer Metallteile und -komponenten.

2. Prägung mit vier Schiebern

Das Vier-Slide-Stanzen ist ein spezielles Stanzverfahren zur Herstellung komplex geformter Metallteile. Es nutzt einen Vier-Schlitten-Stempel, um mehrere Prägevorgänge durchzuführen, indem die Bewegung von vier Schlitten gesteuert wird.

Zu den Hauptmerkmalen des Vier-Slide-Stempelns gehören:

•Vier-Schlitten-Stanzer: Ein Vier-Schlitten-Stanzer verfügt über vier Schieber, die verschiedene Prägevorgänge steuern. Jeder Schlitten kann unabhängig voneinander bewegt werden, was Flexibilität und Vielseitigkeit ermöglicht.

•Herstellung komplexer Teile: Das Stanzen mit vier Schiebern eignet sich für die Herstellung von Teilen mit komplexen Formen wie Biegung, Torsion, Zahnrädern, Federn usw. Durch die Steuerung der Bewegung und Position der vier Schieberblöcke können komplexe Teile geformt werden.

•Hohe Präzision und Stabilität: Das Vier-Slide-Stanzen bietet hohe Präzision und Stabilität und erzeugt Teile mit gleichbleibender Größe und Qualität. Durch die präzise Steuerung der Schlittenbewegung und der Stanzkraft können präzise Umformergebnisse erzielt werden.

•Effiziente Produktion: Das Vier-Slide-Stanzen kann mehrere Stanzvorgänge in kürzerer Zeit durchführen und so die Produktionseffizienz und den Output verbessern. Es eignet sich für die Massenproduktion von Teilen, die eine Hochgeschwindigkeitsproduktion erfordern.

•Große Auswahl an anwendbaren Materialien: Das Stanzen mit vier Schiebern eignet sich für verschiedene Metallmaterialien wie Stahl, Aluminium, Kupfer usw. Es kann Materialien unterschiedlicher Dicke und Härte verarbeiten, um den Anforderungen verschiedener Teile gerecht zu werden.

Das Stanzen mit vier Schiebern wird häufig in der Automobilindustrie, bei elektronischen Geräten, Haushaltsgeräten, Hardwareprodukten und anderen Bereichen eingesetzt. Es handelt sich um ein effizientes, flexibles und präzises Stanzverfahren, mit dem komplexe Formen und anspruchsvolle Teile hergestellt werden können.

3. Tiefziehen und Stempeln

Das Ziehprägen ist ein Metallprägeverfahren, mit dem flache Metallmaterialien in tiefe, dreidimensionale Formen umgewandelt werden. Es bildet die gewünschte Form, indem das Metallmaterial in eine Form gedehnt wird.

Zu den Hauptmerkmalen des Tiefziehstanzens gehören:

•Tiefenformen: Das Tiefziehstanzen eignet sich zur Herstellung von Teilen mit Tiefe, wie z. B. zylindrischen Teilen, schalenförmigen Teilen, konischen Teilen usw. Durch allmähliches Dehnen und Verformen des Metallmaterials kann die gewünschte Tiefe und Form erreicht werden.

•Formdesign: Das Tiefziehstanzen erfordert speziell entwickelte Formen, um der Verformung und Dehnung von Metallmaterialien Rechnung zu tragen. Eine Form besteht normalerweise aus einer Matrize und einer oberen Matrize, die zusammenarbeiten, um die gewünschte Form des Teils zu formen.

•Hohe Präzision und Konsistenz: Das Tiefziehstanzen weist eine hohe Präzision und Konsistenz auf und ermöglicht die Herstellung von Teilen mit derselben Größe und Qualität. Durch die präzise Steuerung der Formform und der Verformung des Materials können präzise Umformergebnisse erzielt werden.

•Mehrstufiges Umformen: Das Tiefziehstanzen erfordert in der Regel mehrere Stanzvorgänge, die jeweils den Grad der Dehnung und Verformung des Materials schrittweise erhöhen. Die Kombination dieser Prozesse ermöglicht komplexere Teileformen und eine größere Tiefe.

•Materialauswahl: Das Tiefziehstanzen eignet sich für verschiedene Metallmaterialien, einschließlich Stahl, Aluminium, Kupfer, Edelstahl usw. Die Materialauswahl hängt von den Anforderungen des Teils, Faktoren wie Festigkeit, Korrosionsbeständigkeit und Kosten ab.

Tiefziehstanzen wird häufig in der Automobilherstellung, der Herstellung von Haushaltsgeräten, der Luft- und Raumfahrt, Industrieausrüstung und anderen Bereichen eingesetzt. Es handelt sich um ein effizientes, präzises und wirtschaftliches Umformverfahren, mit dem Teile unterschiedlicher Tiefe hergestellt werden können und den Anforderungen verschiedener Branchen gerecht werden.

Welche Unterschiede gibt es bei der Stanzverarbeitung?

Je nach Anforderungen und gewünschten Formen werden verschiedene Stanzverfahren hergestellt.

BiegenDer Biegevorgang ist relativ einfach zu verstehen. Das Arbeitsblech wird in eine spezielle Form eingelegt und mit einem Stempel oder einer Abkantpresse gepresst, um durch Verformung den gewünschten Biegewinkel zu erzeugen.PerforationPerforation ist die Verwendung eines Stempels, um kleine Löcher, Schlitze oder Schnitte zu erzeugen. Die Stanzmatrize hält das Werkstück und der Stempel wird in die Matrize abgesenkt, um Löcher in die Metallplatte zu schneiden oder zu stanzen.Strecken Beim Strecken wird ein Metallblech durch eine Matrize gezogen, um eine bestimmte Form oder Form zu erzeugen. Die vom Stempel erzeugte hohe Schlagkraft drückt die Metallplatte gegen die Form und verformt sie effektiv, um sie an den Querschnitt der Form anzupassen. Beim Prägen werden Stempel und Matrizen verwendet, um eine erhabene Oberfläche auf einem Metallblech zu erzeugen. Der Stempel enthält ein Negativbild der gewünschten Form, das dann in die Metallplatte gedrückt wird und ein erhabenes oder vertieftes Bild auf der Oberfläche hinterlässt. Gießen Wie der Name schon sagt, bezieht sich Gießen auf das Formen von Blech in die Form einer Münze. Bedrucken Sie das Blech im gewünschten Bereich, indem Sie zwei Matrizen auf gegenüberliegenden Seiten des Blechs gegeneinander drücken. Aushärten Beim Aushärten wird das Blech in eine röhrenförmige Form oder ein Profil verformt, beispielsweise ein Türscharnier. Dieser Vorgang wird normalerweise mit speziellen Werkzeugen oder Maschinen wie Lockenwicklern oder Abkantpressen durchgeführt.Säumen

Dabei wird die Kante eines Metallblechs auf sich selbst gefaltet, um die Dicke der Kante zu erhöhen. Bördeln Beim Bördeln wird das Material entlang einer Kurve gebogen. Dabei wird Druck auf einen oder mehrere bestimmte Bereiche eines Metallblechs ausgeübt, wodurch es sich entlang einer Kurve biegt und formt. Alle diese Stanzvorgänge sind wegen ihrer geringen Kosten, schnellen Produktion, komplexen Formmöglichkeiten und Genauigkeit beliebt. Das Stanzen ist mit Toleranzen von ±0,125 mm bis ±1,5 mm möglich.

Anwendung des Stanzverfahrens

Stanzteile sind in unserem täglichen Leben allgegenwärtig, von gewöhnlicher Hardware bis hin zu fortschrittlichen Teilen für die Luft- und Raumfahrt. Der schnelle, einfache Prozess, die geringen Kosten und die Genauigkeit machen es für verschiedene Automobil-, Luft- und Raumfahrt- und Medizingeräte geeignet.

|

Branchenanwendungen |

Anwendungsbereiche |

|

Automobilindustrie |

Die Automobilindustrie spielt eine wichtige Rolle bei der Entwicklung der Stanztechnologie. Ursprünglich für die Herstellung verschiedener Automobilteile entwickelt, befindet es sich heute in der Automatisierungs- und Computersteuerungsphase. Zu den üblichen Teilen in Automobilen, bei denen die Stanztechnik zum Einsatz kommt, gehören Karosserieteile, Motorteile, Getriebeteile, Aufhängungsteile, Innendekoration usw. |

|

TTelekommunikation |

Steckverbinder, Schalter, Gehäuse, Relais, Transformatorkerne usw. |

|

Luft- und Raumfahrt |

Der Stanzprozess produziert eine Vielzahl von Luft- und Raumfahrtkomponenten wie Rumpfkomponenten, Motorkomponenten, Räder, Bremsen, Sitze, Kabinenwände und Fluidsystemkomponenten. |

|

Haushaltsgeräte |

Waschmaschinentrommel, Kühlschranktürverkleidung, Ofengestell, Mikrowellenplatte, Mixermesser, Kaffeemaschinenfilter und mehr. |

|

MMilitärische Verteidigung |

Panzerplatten, Helme, Magazine, Auslöser, Antennen, Anschlüsse, Navigationssysteme und Visiersysteme. |

|

MMedizinische Instrumente |

Skalpellklingen, Pinzetten, Herzschrittmacher, künstliche Gelenke, medizinische Schläuche, Zahnspangen, Schienen, Zahnkronen, medizinische Sensoren, Mikroskope, Zentrifugen, Stethoskope, künstliche Herzklappen, künstliche Sehnen und mehr. |